بررسی وضعیت خوردگی در جریان های موضعی با سرعت بالا

خوردگی موضعی در قسمت هایی که جریان های گردابی و متلاطم مشاهده می شوند می تواند رخ دهد.

مثلا برآمدگی های موجود بر روی خطوط لوله می تواند در سیالی با جریان آرام در محدوده ای کوچک شکافی شدید ایجاد کند . برآمدگی می تواند، یک جوش پاشش جوش، سیم، کثافت، نخاله، شن و یا هر رسوب دیگری روی سطح فلز باشد در موضع برآمدگی در شکل زیر نشان داده شده است خوردگی به مقدار زیاد می تواند افزایش یابد.

کاویتاسیون

شکل دیگر از خوردگی سایشی کاوتاسیون است این پدیده سالهای زیادی پروانه های کشتی را دچار خوردگی کرده است .حباب های بدلیل افت فشار ناگهانی در زیر آب منهدم می شدند. این تغییر ناگهانی فشار موجب انهدام مکانیکی در نتیجه ضربات مداوم ناشی از انهدام حباب ها یا خلاء ایجاد شده می باشد. طراح باید برای طراحی قطعات خیلی حساس سطح صافی را طراحی کند. زیرا از این طریق حباب کمتری تشکیل می شوند و از فرسودگی پروانه جلوگیری می کند.

شکل پایین قسمتی از یک پروانه برنجی مورده استفاده در جابجایی آب فرایند را نشان می دهد توجه کنید که تیغه توسط کاوتاسیون ساییده و نازک شده است . پمپ مذکور با یک پمپ از جنس فولاد ضد زنگ آستنیتی تعویض گردید ، که مقاومت زیادی دربرابر کاویتاسیون از خود نشان داد.

سرعت های حداقلی

سرعت های حداقلی را نیز باید طراح مد نظر بگیرد . سرعت هرچه بیشتر سبب یکنواخت شدن ترکیب محلول روی سطحی از فلز میشود ، و پیل های غلظتی کاهش می یابد.مثلا در آب های دریایی ساکن با سرعت کم خوردگی حفره ایی شدید روی فولاد های ضد زنگ آستینیتی اتفاق خواهد افتاد، این در صورتی است که پروانه پمپ فولاد ضد زنگ حامل آب دریا عملکر خوبی خواهد داشت.

مثالی از خطر سرعت صفر سیال، کارخانه آب سنگین ساخته شده در کانادا در سال قبل بود که چون آب دریا اندکی بیشتر از آب شیرین ،آب سنگین داشت،آب دریا به عنوان سیال مورد استفاده قرار می گرفت .انواع مختلفی از فولاد های ضد زنگ در سراسر کارخانه مورد استفاده قرار می گرفت .از آب دریا علاوه بر اینکه به عنوان محیط خنک کننده استفاده می شد به عنوان ماده اولیه مصرفی نیز استفاده می شد . به علت مشکل فنی کارخانه مدتی به همراه آب دریا باقی مانده برای مدت زیاده تعطیل شده بود . وقتی اقدام به باز گشایی شد تجهیزات به طور نامعلومی حفره دار شده بودند.تجربه حاصل از این قضیه برای طراح این است که تا حداکثر امکان تمامی قسمت هایی که در طراحی می تواند شرایط ایستا و ساکن به وجود آورند نظیر فلانج های کور ، پیچ ها، کانال های فرعی، گوشه های چهارگوش و هر قسمتی که سیال مورد استفاده به مدت طولانی و شرایط ساکن بتواند جمع شده و باقی بماند، راحذف کند.

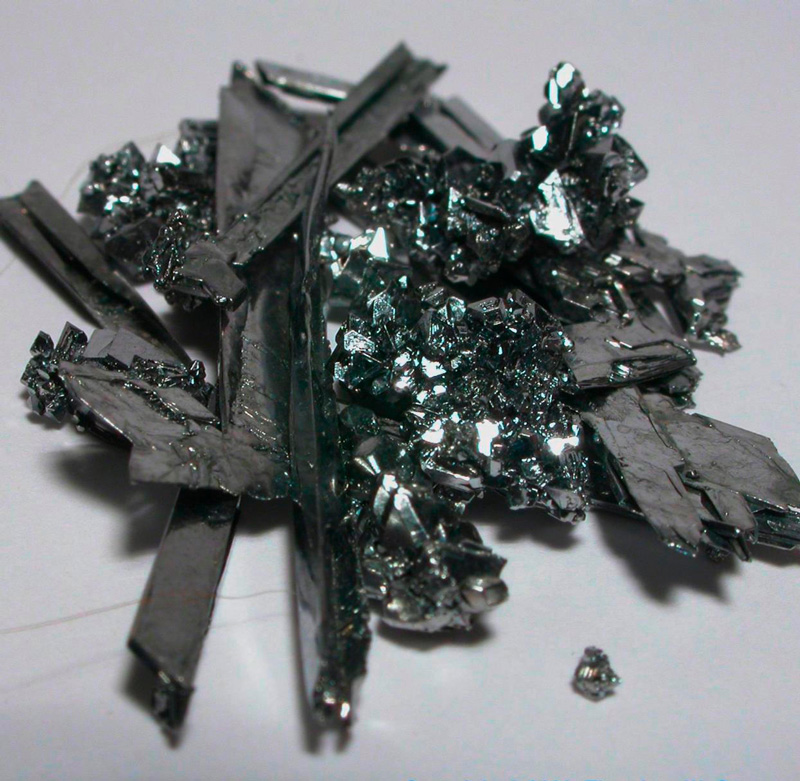

- مثال دیگری از مشکلات به وجود آمده توسط سرعت صفر شامل توربین های بخاری است که سالهای زیادی استفاده شده بودند.این توربین ها هر تابستان که مورد استفاده قرار می گرفت در شرایط ساکن از کار افتاده بودند .در پاییز همان سال ، وقتی توربین شروع به کار کردن می کرد به دلیل اینکه قطعات آن از آلیاژ های متعددی ساخته شده بود به شدت خورده شده بودند و به خوبی کار نکردند. شکل زیر تعدادی از قطعات مزبور، که منهدم شده اند را نشان می دهد.

- بررسی ها نشان می دهد که خوردگی در طول ماه هایی که کارخانه تعطیل شده بود اتفاق افتاده و هیچکس آب باقی مانده از توربین را تخلیه نکرده بود .همین امر بیان می کرد که چراچنین خوردگی شدیدی اتفاق افتاده .

طراح جهت بهبود خوردگی چه می تواند بکند؟

-

از فیلتر ها استفاده کنید: این مرحله در مواقع عملی است که طراح در سیستم های لوله کشی که انتظار وجود جامدات خام نظیر مواد اولیه می رود، تجهیزات فیلتر دار را وارد ترکیب کند.

-

از جریان متناوب بپرهیزید: جریان متناوب از جریان یک نواخت بدتر است در مدت زمانی که جریان متوقف می شود کثافت ، نخاله، رسوب و سایر جامدات معلق در داخل لوله ته نشین میشود و بسته به زمان توقف موجب خوردگی میشود. در مواردی که انتظار چنین اتفاقی است، طراح باید در طراحی خط لوله ترکیبی از شبکه های توری و سایر وسایل در شستشوی دوره ایی خطوط لوله استفاده کند. به طور مثال دریچه های تمیز کاری به طور حساب شده ایی قرار داده شوند و در صورت امکان در پایین ترین نقطه ی سیستم که به خوبی قادر به تخلیه نخاله و کثافت نیستند در طول نصب معمولی ،نصب کرد.

-

از لوله های کوتاه استفاده کنید: لوله های کوتاه یا تکه هایی ازلوله ها با قابلیت تعویض آسان با لبه های بر آمده که در بعضی موارد کلاهک بالایی نامیده می شود به انتهای فدا شونده لوله ها تحت عنوان صفحه سایش در نظر گرفته میشود. این روش موثر می باشد ولوله های کوتاه فلزی از لوله های پلاستیکی و یا سرامیکی در این روش موثر تر بوده.

لوله های مبدل حرارتی با لوله های کوتاه جوش داده شده که درانتهایشان از مواد قوی تری در برابر جریانهای مغشوش ساخته شده اند به نام "انتهای ایمن" همچنین در مقابل با مسئله اغتشاش موثر واقع می شوند. -

از تجهیزات دو طرفه استفاده شود:روش دیگری که همراه با صرفه جویی استفاده شده است ،استفاده از لوله های مبدل حرارتی دو طرفه و با دو سر پوش هست که ،در هر انتها می باشد.با پیدایش خوردگی و سایشی در یک واحد مبدل ،آن واحد معکوس می شود.در این روش امکان دستیابی به عمر دو برابر وجود دارد . در جایی که انتظار خوردگی دوبرابر وجود دارد طراح باید این نوآوری را نظر داشته باشد.

-

تجهیزات با جریان آرام به منظور کاهش هوای ورودی و اغتشاش: اگر در مرحله طراحی ، طراح اطمینان حاصل کند که طراحی به نحوه ایی است که سیال به آرامی و یکنواختی با حداقل تلاطم در فرایند جاری است، از مقدار قابل توجهی از مشکلات خوردگی جلوگیری کرده. خم های موجود در لوله کشی را می توان مستقیم کرد، ورودی های قیفی شکل یا مخروطی را میتوان برای کاهش تلاطم استفاده کرد. مثلا در کارخانه بیزرگی که حجم زیادی از سیالات با سرعت بالا جابجا می شود ضروری هست که جریان های مسیر مستقیم بشوند.

این نوع آرام سازی جریان، مقدارهوای ورودی را نیز کاهش می دهد. اگر این کار صورت نگیرد، هزینه کلی نگهداری، برای کارخانه ممکن است بالا برود ، مثلا در صورتی که عملی باشد بعد از تخلیه پمپی ، ورودی های لوله ، از هر نوع وسیله یا مسیرغیرمستقیمی که موجب ایجاد تلاطم شود، بلافاصله باید بسته شود. -

در مرحله طراحی از خوردگی جلوگیری کنید: بیشتر مشکلات بالقوه خوردگی میتواند در مرحله طراحی توسط طراح جلو گیری شوند تا اینکه بعد از خوردگی عمر دستگاه ها کاهش پیدا کند و گروه نگه داری کارخانه تعمیرشان کند. مثلا در خطوط اصلی انشعاب ها با زاویه 30 تا 60 درجه نسبت به اتصالات قائم تلاطم کمتری دارد. جعبه آب گرد ، جریان آب خروج آرامی دارد در صورتی که جعبه آب راست گوشه، به دلیل کمبود آب خنک کننده ،موجب حمله خورنده ها در گوشه ها می شود.

-

از پاشش بخار پرهیز کنید: برخورد بخار با سطوح فلزی می تواند موجب گرم شدن موضعی همراه با خوردگی سایشی باشد. بخار مرطوب با سرعت عبوری 45725m/min یا بیشتر می تواند موجب انهدامهای زیادی در لوله کندانسور، پره های توربین و غیره بشود . طراح این مشکلات را به صورت زیر حل می کند.

1.استفاده از صفحات سرعت گیر جهت مقابله با فشار حمله

2.بهبود شکل جریان توسط آرامسازی جریان

3.استفاده از صفحات سرعت گیر جهت مقابله با فشار حمله

4.استفاده از ماده مقاومت به خوردگی با سایش بالاتر -

پایش در لوله های مبدل حرارتی کاهش دهید: پاشش در داخل لوله های مبدل حرارتی می تواند نتیجه نامطلوبی داشته باشد. خوردگی سایشی حاصل از پاشش با سرعت زیاد بر قطر داخلی لوله به شدت شیار انداخته و در فاصله 64 میلیمتری از سطح صفحه نگهدارنده لوله را قطع کرده است. به منظور کاهش این مشکل مشکل کنترل بهتر گرمایش انجام شود.

-

سرعت جریان متناسبی را انتخاب کنید: طراح باید سرعت هایی از جریان محلول فرایند را مشخص کند که در محدوده انتخاب ، حداقل خوردگی را داشته باشد. بیشترین سرعت انتخاب شده نباید از سرعتی که موجب خوردگی سایشی، برخورد و یا حباب دار شدن میشود ،تجاوز کند. حد پایین سرعت باید سرعتی باشد که رسوبات ،ناخالصی ها و غیره را به طور مطلق در محلول نگه دارد. حد وسط این دو کرانه سرعت احتمالا عاقلانه ترین انتخاب خواهد بود.

-

روش تعطیلی کارخانه را مشخص کنید: طراح باید در توضیحات خود بویژه در راهنمایی عمومی مواد که انجام می دهد ذکر کند که در طول تعطیلی تجهیزیات ساخته شده از فولاد حاوی محلول های آبی ، آیا پرسنل نگهداری کارخانه باید آب را کاملا تخلیه و تجهیزات را خشک کنند یا اینکه آنها را با آب حاوی نیترات پر کنند. بدون عملیات مناسب تعطیلی کارخانه، بسته به طول زمان تعطیلی ، حفره دار شدن در آن زمان می تواند خطرناک باشد.