پاشیدن فلزات

سه روش برای ایجاد پوشش به روش پاشیدن وجود دارد که در این بخش از مجله دانش بررسی می کنیم .

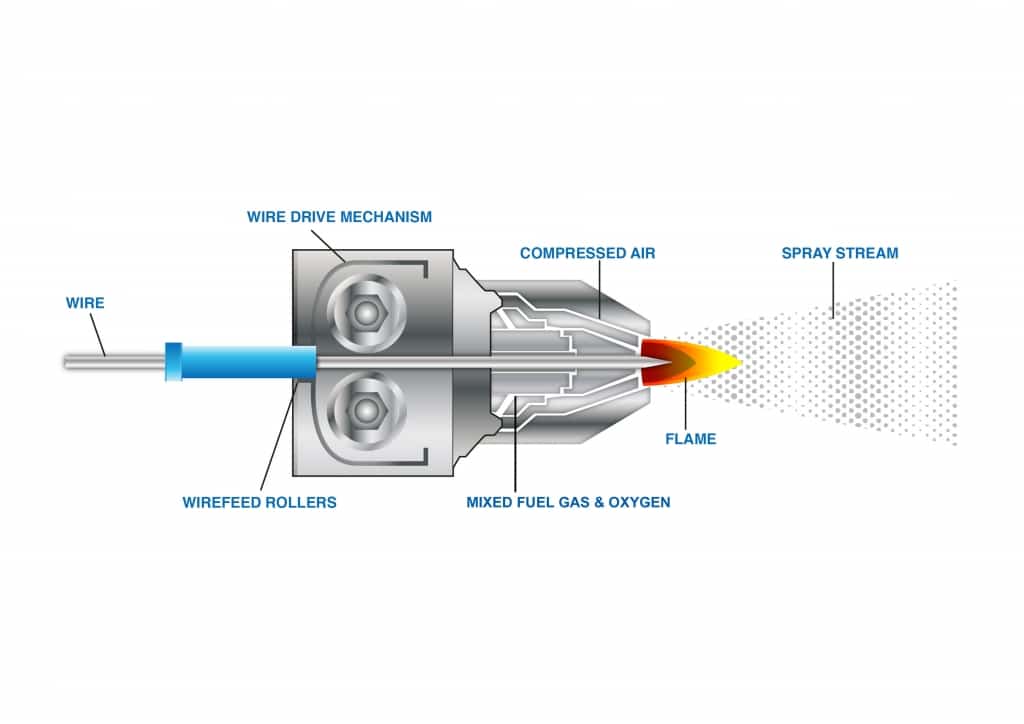

1) روش شعله ای : در این روش فلز پوشش به داخل محفظه پاشش تغذیه می شود و با شعله حاصل از سوختن اکسی استیلن ، اکسی هیدروژن و یا اکسی پروپان ذوب می شود . فلز مذاب با بخار هوای فشرده و اثر روانسازی شعله اتمیزه می شود و از نازل محفظه پاشش به سمت قطعه رانده می شود . فلز پوشش یا به صورت پودر و یا به صورت سیم وارد محفظه پاشش می شود . در روش استفاده از یم ، سیمهایی با قطر 2 تا 3 میلی متر با غلتک هایی به نازل مرکزی وارد می شوند و همین طور که سیم از نازل به سمت وسط شعله می رود نوک آن ذوب می شود و با گاز وهوا اتمیزه می شود . در روش استفاده از پودر ، فلز پوشش به صورت پودر در یک ظرف قرار دارد. هوا یا یک گازخنثی دیگر به داخل ظرف دمیده می شود و ذرات پودر را به گاز جاری در نازل می برد . ذرات در شعله ذوب می شود و به داخل هوا یا گاز رانده می شوند . صرف نظر از این که زبری پوشش های حاصل از روش پودر تا حدی بیشتر است ، اختلاف کمی نیز بین کیفیت و خواص پوشش های شعله ای حاصل از دو روش استفاده از سیم واستفاده از پودر وجود دارد . تخلخل پوشش معمولا حدود 10 تا 15 درصد و استحکام پیوندی آن 7 MN\m^2 است. در محفظه پودری شعله بیشتر از محفه سیمی است و لذا قطعه کار بیشتر گرم می وشد ، به همین دلیل چسبندگی بهتری با روش پودر می توان بدست آورد . لیکن در روش استفاده از سیم درصد اکسید در پوشش کمتر از روش پئدری است . در عمل این اختلافات کم است و با کنترل فرآیند و روش عمل می توانیم هریک از این دو روش را به کار ببریم . روش استفاده از سیم را فقطبرای فلزتی می توان به کاربرد که بتوان از آن ها سیم هایی با قطر کنترل شده و دقیق تهیه کرد . از مزایای این فرآیند مداوم بودن عمل است که تنها به طول سیم محدود می شود و خطر آلوده شدن فلز پوشش وجود ندارد و محفطه پاشش فشرده تر است و در صورت لزوم به سادگی می توان فلز پوشش را عوض کرد . روش پودر را در مورد هر فلزی که بتوان ذرات ریز پودر از آن تهیه کرد می توان به کاربرد و با مخلوط کردن پودر فلزات مختلف و با استفاده از یک ظرف پودر یا چند ظرف جداگانه می توان پوششی با ترکیبی از فلزات مختلف ایجاد کرد. مداوم بودن فرایند به اندازه ظرف پودر محدود می شود و عملا ظرفیت کمتر از روش استفاده از سیم است . اگر احتیاط های ازم انجام نشود پودر فلزی ممکن است آلوده شود و تغییر دادن فرآیند از یک پودر به پودر ی از نوع دیگر مشکل است و باید ظرف نگهدارنده و لوله های هدایت کننده و نازل را به خوبی پاک کرد . اندازه پودری راکه استفاده می شود باید به دقت کنترل کرد و معمولا پودر های بین مش 100 تا 300 به کار می رود ضمنا باید از رطوبت اجتناب کرد تا نازل مسدود نشود .

2) روش پاشش با قوس : در این روش فلز با ولتاژ ثابت D.C ذوب می شود . در محفظه های قوس الکتریکی فلز پوشش به صورت دو سیم با قطر 2 تا 3 میلیمتر که جریان را هدایت می کنند تغذیه می شود و در محل تلاقی آن ها قوس برقرار می شود . همانند روش شعله ای فلز مذاب اتمیزه می شود و با گاز حامل به سمت قطعه رانده می شود ، گاز حامل از میان قوس و از نازل مرکزی بلافاصله بعد از تغذیه دو سیم وارد می شود . معمولا محدودیت ها و مزایای این روش مشابه با روش شعله ای با استفاده از سیم است و تنها در اینجا با جایگزین کردن قوس الکتریکی به جای شعله می توان تجهیزات را جابه جا کرد و دمای زیاد حاصل از قوس سبب می شود تا فلزات با نقطه ذوب بالا را نیز بپاشیم . از آنجایی که کلیه گرمای لازم برای ذوب در منطقه ذوب متمرکز شده است لذا قطعه کار کمتر از روش شعله ای گرم می شود .این روش برای ایجاد پوشش هایی با استحکام بیشتر از 10 مگا نیوتن بر متر مربع مناسبتر است .

3) روش پلاسما : در این زوش نیز از قوس الکریکی D.C برای ذوب و اتمیزه کردن پوشش استفاده می شود لیکن قوس عبارت است از گاز پلاسما یونیزه که در بین الکترود هایی قرار دارد که با آب سرد می شوند و این الکترود ها نمی شوند.در محفظه پلاسما ، کتد تنگستنی و اند مسی هر دو با آب سرد می شوند و کاتد در قسمت عقبی قرار دارد. گاز حامل از پشت کاتد و از بین الکترود ها وارد می شود ، یونیزه می شود و تولید قوس می کند . جریان گاز قوس را به نازل هدایت می کند و در آنجا تمرکز گرمایی در مرکز قوس پلاسما ایجاد می شود وشیب زیاد حرارتی باعث می شود که در مرکز دما بیش از 20000 درجه سانتی گراد باشد درحالی که در دیواره نازل حدود 250 درجه سانتی گراد است .فلز پوشش به شک پودربا گاز دوم به سرعت به داخل نازل محفظه تغذیه می شود و این ذرات ذوب شده واتمیزه می شوند و در حین عبور از قوس پلاسما و با گاز از جلوی نازل رانده می شوند .معمولا در روش پلاسما ، گاز آرگون به کار می رود بنابراین از نیتروژن نیز برای کاهش هزینه می توان استفاده کرد. به منظور افزایش دما ی مرکز برای پاشیدن مواد دیرگداز درصد کمی هیدروژن به این گازها اضافه می کنند و در مواقعی که هیدروژن باعث تردی هیدروژنی می شود میتوا از هلیم به جای آن استفاده کرد .مزایای عمده ی روش پلاسما ، صرف نظر از اینکه می توانیم مواد دیر گداز را با آن بپاشیم ، کاهش تخلخل پوشش و افزایش چسبندی ان به فلز پایه است و ضمنا قطعه نیز به میزان محدودی گرم می شود . مقدار تخلخل یک تا 10 درصد و چسبندگی آن به فلز پایه است و ضمنا قطعه نیز به میزان محدودی گرم می شود . مقدار تخلخل یک تا 10 درصد و چسبندگی 30 MN\m2 است . از معایب روش پلاسما این است که از روش های قوسی و شعله ای نسبتا گرانتر است .