الکتروفرمینگ یا شکل دهی الکتریکی چیست؟

شکل دهی الکتریکی فرآیندی است که توسط آن محصولات از طریق ترسیب الکتروشیمیایی بر روی یک قالب یا هسته و جداسازی قالب از لایه آبکاری شده ساخته می شوند.

شکل دهی الکتریکی حاوی یک ویژگی است که باعث می شود فرآیند تولید پوشش کاربرد خاص داشته باشد. این ویژگی شامل:

* تولید دقیق و با جزییات پوشش (بعنوان مثال شکل دهی الکتریکی برای تولید دیسک های فشرده)

* تکثیر بافت های سطحی (بعنوان مثال تولید دانه های چوبی یا الگوهای چرمی)

*درجه بالایی از دقت در ابعاد(مثل قطعات دقیق)

*توانایی شکل دهی به قطعات که توسط هر روش دیگری سخت و هزینه بر است(مثل تیغه های چرخان چاپ)

از آنجا که فلز نیکل خواص مکانیکی عالی، ساختار دانه بندی خوب و مقاومت خوب در برابر خوردگی دارد. پرکاربرد ترین فلز برای شکل دهی الکتریکی می باشد. این خواص به ویژه در ریخته گری برای ساختن قالب ها مفید است.

کاربرد های مهم دیگر شکل دهی الکتریکی نیکل شامل تولید: ابزار ها، دستگاه راهنمای موج رادار، ماسک های محافظ اسپری و طیف وسیعی از اجزایی که برای تولید دشوار و پر هزینه هستند. علاوه بر این شکل دهی الکتریکی نیکل در تولید تراشه ها و شبکه استفاده می شود. این مورد یک روش تخصصی است که شامل ترسیب مستمر در یک ظرف دوار است.

از آن جایی که طیف گسترده ای از مقالات در حیطه الکتروفرمینگ منتشر می شود و روش های مختلف با توجه به برنامه های خاص متفاوت است. با این حال یک شرح کلی از فرآیند شکل دهی الکتریکی ممکن است مفید باشد.

قالب ها ممکن است دائمی یا یکبار مصرف باشند. قالب های دائمی معمولا از جنس نیکل،فولاد ضد زنگ، مس یا برنج ساخته می شوند. برای تسهیل جدا سازی پوشش آبکاری شده از قالب لازم است که چسبندگی فلزات ترسیب سده در سطح پایین کنترل شود. نیکل و فولاد ضد زنگ به طور طبیعی تمایل دارند که غیر فعال باشند. اما برای اطمینان از جدا شدن پوشش نیکل، سطوح معمولا به روش شیمیایی آماده برای فرآیند شکل دهی الکتریکی می شوند.

قالب های قابل مصرف از جنس آلیاژهایی با نقطه ذوب پایین( معمولا قلع، روی یا موم ها که در مرحله تکمیل رسوب گذاری ذوب می شوند.) می باشند. در ابتدا قالب غیر فلزی باید هادی جریان برق باشد. در برخی از روش ها از جمله ترسیب نقره، استفاده از پودر نقره یا گرافیت، رسوب الکترولس یا اسپری فلزات ممکن است استفاده شود.

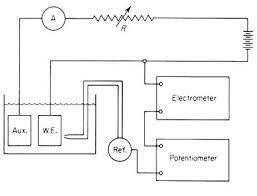

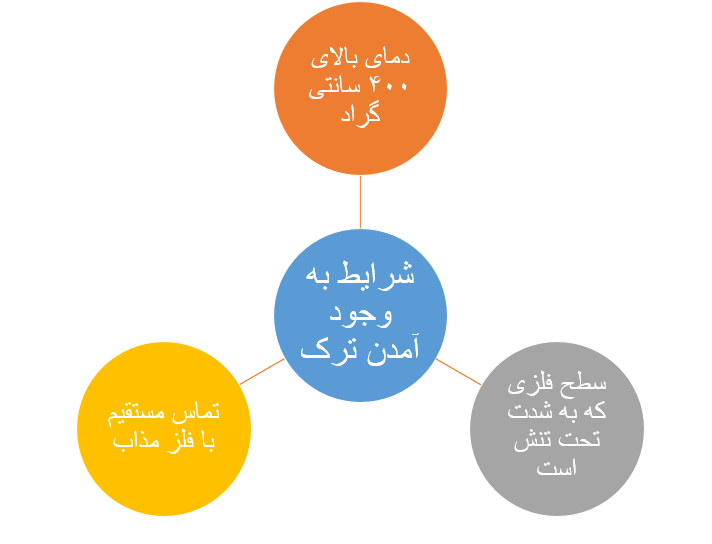

فرآیند آبکاری به کنترل دقیق نیاز دارد در حالیکه شکل دهی الکتریکی در سرعت بالای آبکاری انجام می شود، مشکلاتی از قبیل توزیع و پخش فلزات، ایجاد گره و تنش داخلی از اهمیت بالایی برخوردار است. در شکل دهی الکتریکی تنش کم برای جلوگیری از جداسازی زودرس فلز از هسته با شکستن پوشش پس از جداسازی ضروری است. تنش کم را می توان با افزودن افزودنی های خاص به محلول های واتس یا سولفامات نیکل به دست آورد. با این حال تنش کششی می تواند بدون استفاده از افزودنی های آلی با استفاده از حمام سولفامات با سطح کلراید پایین حفظ شود. لازم به ذکر است که محلول ها بایستی به دقت نگهداری شوند و به طور مداوم برای حذف ناخالصی ها کنترل شوند.

ساختار گره خورده و درختی در لبه ها ممکن است ایجاد مشکل کند. در این موارد نصب یک سپر محافظ ضروری است. در موارد دیگر ممکن است قالب به قدری گسترده یابد تا جایی که خوشه های درختی روی قسمتی از اجزای رسوب قرار گیرد که می تواند در مراحل بعدی باعث خاموشی دستگاه شود. در بعضی موارد ممکن است لازم باشد تا این خوشه های درختی از طریق عملیات شکل دهی الکتریکی برداشته شده و دوباره به حمام بازگردانده شود، در چنین مواردی لازم است که نیکل مجدد فعال شود تا از چسبندگی نیکل- نیکل اطمینان کامل حاصل شود.

تلاطم یا هوا نگه دارنده ها یا تلاطم مکانیکی برای کاهش چگالی جریان بالا امری ضروری است. انتخاب محلول شکل دهی الکتریکی نیکل می تواند همچنینی تحت تاثیر درجه درختی شدن قرار گیرد. عوامل افزودنی خاص مشابه بعلاوه عوامل سطح دهنده می توانند تمایل به جداسازی را از بین ببرند. همچنین محلول های با میزان کلراید بالا در این رابطه نسبت به محلول های واتس بهتر عمل می کنند.

برای اکثر موارد، پوسته الکترو فرم شده پس از ترسیب و جداسازی به پرداخت کاری احتیاج بیشتری دارد. این فرآیند شامل برش دادن، ماسین کاری بویژه در تولید مهره ها و حفاظت با مواد مناسب می باشد. مس رسوب داده شده با جریان برق می تواند بعنوان یک ماده محافظ آبکاری شود، اما زمان بر است. قابلیت دیگر این است که که در یک قالب آلیاژ با نقطه ذوب پایین قرار گیرد. اما این دمای عملیاتی قالب را محدود خواهد کرد. رضایت بخش ترین روش این است که با اسپری فلز مس، آلمینیوم یا آلمینیوم سیلیکون لایه محافظ ایجاد شود. برای جلوگیری از بالا رفتن دمای حمام شکل دهی الکتریکی و اطمینان از اتصال خوب اقدامات احتیاطی بایستی انجام شود. برخی از قالب ها علاوه بر عوامل نهایی ماشین کاری، در خلال عملیات حفاظت نیاز به کانال های خنک کننده خواهد داشت.